Matière

- Matière et Energie

- Physique

Un réfrigérant à base d’eau pour produire du froid de manière vertueuse

- Tweeter

-

-

1 avis :

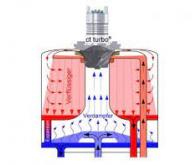

La plupart des systèmes réfrigérants fonctionnent avec des gaz fluorés et ont un impact négatif sur l’environnement. Depuis 2016, la start-up Leviathan Dynamics, basée à la Courneuve, développe un procédé alternatif, totalement neutre pour la planète, puisqu’il utilise l’eau comme réfrigérant. Une performance rendue possible grâce à la technologie de compression mécanique de vapeur (CMV) et celle des compresseurs centrifuges à très haute vitesse permettant de concevoir des machines compactes. Ingénieur en mécanique de fluides et en énergétique, Karino Kang a créé cette entreprise avec son associé Alan Chauvin. Il présente au magazine Techniques de l’Ingénieur le nouveau système réfrigérant développé par Leviathan Dynamics.

Pour produire du froid, il est nécessaire d’évaporer un réfrigérant à basse température. Mais Leviathan Dynamics a développé une technologie qui rend possible la Compression Mécanique de Vapeur (CMV) d’eau sous vide poussée en dessous de 50 millibars et qui nous permet d’évaporer l’eau à 15 ou à 7 degrés. Pour mettre au point ce procédé, cette jeune société a réussi à lever un important verrou technologique, constitué par la formation de vapeurs d’eau très légère. Elle a développé un compresseur capable de débiter un débit volumique très important, environ 200 fois plus élevé que ceux utilisés avec des gaz fluorés. Afin que ce compresseur reste compact, nous avons choisi de travailler avec la technologie des compresseurs centrifuges à très haute vitesse.

Sur le cycle de la thermodynamique, les ingénieurs ont développé un cycle à échange direct qui utilise l’eau comme réfrigérant. Ce système permet d’envoyer directement le réfrigérant aux endroits où il y a un besoin en froid et de procéder à son évaporation sur place. Sur des sites industriels avec des lieux de consommation éparpillés, ce type de cycle est peu utilisé avec des gaz fluorés, car cela nécessite de remplir les tuyauteries de réfrigérant et a pour conséquence d’en consommer énormément, car plus il y a de tuyaux et plus il y a de fuites. C’est pourquoi sur ces sites industriels, on utilise un cycle à échange indirect, c’est-à-dire que le froid est produit localement au niveau de la machine, puis transporté vers les lieux de consommation à l’aide d’un échangeur thermique et l’utilisation d’un fluide frigoporteur. Grâce à ce cycle à échangeur direct qui utilise l’eau comme réfrigérant, les problèmes de fuites dans les tuyaux n’ont pas d’incidence. L’eau circule ainsi dans les tuyaux sans nécessité de placer un échangeur intermédiaire entre la machine et la boucle de circulation.

Le principal avantage est d’éviter l’utilisation de gaz fluorés. Il faut savoir que ceux actuellement utilisés font partie de la classe des HFC (hydrofluorocarbures) et que chaque kg utilisé représente des émissions de CO2 dans l’atmosphère d’environ 2 tonnes. L’eau est un réfrigérant abondant qui n’a aucun impact sur l’environnement, même en cas de purges ou de fuites dans les systèmes.

Ensuite, notre technologie présente une meilleure efficacité énergétique, de l’ordre de 30 % comparé aux gaz fluorés. Toutefois, ce système à ses limites, car l’eau est un réfrigérant pertinent pour produire du froid à température positive, mais en-dessous de zéro degré, il gèle. Ce nouveau procédé permet donc de produire du froid à 15 degrés pour des applications de refroidissement industrielles et à 7 degrés pour de la climatisation. Ces deux marchés représentent environ 80 % de l’utilisation du froid dans le monde. Une autre application est également possible et concerne le domaine des pompes à chaleur, mais nécessite un couplage avec une autre technologie. On peut par exemple imaginer un couplage avec la technologie CO2, qui se révélerait être très pertinent dans des régions très froides comme celles situées dans le nord de l’Europe.

Article rédigé par Georges Simmonds pour RT Flash

Noter cet article :

Vous serez certainement intéressé par ces articles :

Des « photoswitches » polymères qui se déforment sous la lumière

Les photoswitches sont des commutateurs moléculaires qui trouvent des applications dans de nombreux domaines comme le développement de médicaments photosensibles, l'exploitation de l'énergie solaire,...

Des physiciens du MIT magnétisent un matériau avec de la lumière

Les physiciens du MIT ont réussi à créer un état magnétique durable dans un matériau en utilisant uniquement la lumière. Dans une étude publiée dans la revue Nature, les chercheurs ont utilisé un ...

Une boussole quantique révolutionnaire testée dans le métro de Londres

Les systèmes de navigation actuels, comme le GPS, sont omniprésents et essentiels dans notre vie quotidienne, que ce soit pour conduire, explorer ou même suivre des livraisons. Cependant, ces ...

Recommander cet article :

- Nombre de consultations : 0

- Publié dans : Physique

- Partager :