Matière

- Matière et Energie

- Energie

Une nouvelle technologie de pyrolyse plasma du méthane pour produire de l’hydrogène

- Tweeter

-

-

2 avis :

Environ 95 % de la production mondiale d’hydrogène est fabriquée grâce à la technologie SMR (Steam methane reforming) à partir du gaz naturel ou grâce au procédé de gazéification du charbon. Cet hydrogène est qualifié de « gris » car sa production émet des quantités importantes de CO2. On parle de plus en plus de l’hydrogène « vert » produit grâce à l’électrolyse de l’eau à partir d’énergies renouvelables de type solaire ou éolien.

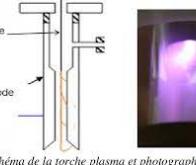

Il existe également une troisième voie, peu développée sur le plan industriel, car difficile à mettre en œuvre économiquement, et qui consiste à procéder à la pyrolyse du méthane. Cet hydrogène que l’on nomme « turquoise », Materia Nova y croit beaucoup. Cet institut de recherche, situé à Mons en Belgique, développe actuellement une nouvelle technologie par pyrolyse plasma dite hybride en vue de l’industrialiser.

Plusieurs solutions technologiques peuvent être mises en œuvre pour réaliser la pyrolyse du méthane. Celle développée par Materia Nova est une adaptation d’un procédé appelé Kvaerner, mis au point en 1990, et aujourd’hui en phase de commercialisation par la société américaine Monolith.

Mais selon Fabrizio Maseri, responsable du programme manager chez Materia Nova, cette technologie souffre de rendements limités et son plasma est mal utilisé : « ce plasma sert en effet à chauffer le gaz à près de 2 000 degrés kelvin afin de mettre en œuvre la pyrolyse thermique classique », déclare-t-il.

« De notre côté, nous utilisons d’autres types de plasmas dits hybrides, dont je ne peux pas dévoiler le nom pour des raisons de confidentialité, afin d’utiliser non seulement l’énergie thermique qu’ils contiennent, mais aussi l’énergie électronique et vibratoire. Cette différence permet de dissocier le méthane sans monter aussi haut en température. On évite ainsi les problèmes d’usures des matériaux qui ont des difficultés à résister à des températures si élevées et il n’est pas nécessaire d’arrêter le procédé tous les jours pour le nettoyer. On peut ainsi mettre au point un processus industriel qui tourne 24h sur 24 et à bas coût ».

Selon l’institut belge, leur technologie consomme intrinsèquement près de huit fois moins d’énergie que l’électrolyse de l’eau : 18,5 MJ (Mégajoules) par kg d’hydrogène produit contre 143. Cette différence s’explique par le fait qu’il est beaucoup plus facile de dissocier des molécules de méthane que d’eau. La pyrolyse plasma présente aussi l’avantage de ne pas consommer d’eau, un atout face à cette ressource limitée. Il faut savoir qu’environ 10 tonnes d’eau sont nécessaires pour produire une tonne d’hydrogène vert et entre 20 et 2 tonnes pour l’hydrogène gris.

Sur le plan des émissions de CO2, cette nouvelle technologie n’en produit aucun car la pyrolyse plasma est réalisée en absence d’oxygène. La technologie SMR en émet, quant à elle, entre 10 à 12 tonnes par tonne d’hydrogène. « Concernant l’électrolyse de l’eau, il est faux de dire qu’elle est neutre sur le plan du carbone, explique Fabrizio Maseri. Il faut en effet intégrer le CO2 produit pour construire les équipements qui produiront de l’électricité. Sur la base d’une analyse de cycle de vie, l’émission d’un parc éolien est de 11 g de CO2 équivalent par kWhe (kilowattheure électrique) et celle d’un parc solaire de 50. De plus, il n’est pas possible d’utiliser de l’eau usée, ni de l’eau de mer pour réaliser l’électrolyse, car l’eau doit être extra-pure. Il est donc nécessaire de procéder à des traitements de l’eau, comme l’osmose inverse pour la purifier, mais qui produisent du CO2 ».

Dès 2022, Materia Nova souhaite démarrer la mise en place d’un projet visant la production d’hydrogène par pyrolyse plasma grâce à un partenariat d’industriels, avec l’objectif de mettre en place un pilote préindustriel produisant 1 000 tonnes d’hydrogène chaque année. Une grande partie du méthane utilisé pour ce pilote proviendra du gaz naturel et sera donc d’origine fossile. « Nous sommes obligés de privilégier le gaz naturel car il est disponible en grande quantité et nous avons besoin de volumes importants », complète Fabrizio Maseri.

Une petite fraction du méthane aura aussi pour originalité de provenir du gaz de mines car, même fermées, les mines de charbon situées en Wallonie mais aussi ailleurs en Europe continuent à produire du grisou qui s’échappe à l’air libre. « Il est très utile d’éviter ces émissions en les valorisant, car le méthane est un puissant gaz à effet de serre, 23 fois plus puissant que le CO2 selon le GIEC », précise Fabrizio Maseri. « De notre côté, on considère qu’il est même jusqu’à 40 fois plus puissant ». Du biométhane sera aussi utilisé pour alimenter la pyrolyse plasma. Étant donné qu’il contient une part élevée de CO2, des prétraitements seront donc réalisés pour le concentrer en méthane à des concentrations équivalentes à celle du gaz naturel.

L’objectif de Materia Nova est de réussir à produire cet hydrogène turquoise à un prix aussi compétitif que l’hydrogène gris, et participer à la décarbonation de l’industrie belge. Pour cela, l’Institut souhaite aussi valoriser le carbone solide, issu, comme l’hydrogène, de la pyrolyse du méthane. Ce composé, également appelé « noir de carbone », est en effet utilisé pour fabriquer des pneus ou des colorants qui sont ensuite incorporés dans des peintures et des plastiques noirs. Il peut également servir à la fertilisation des sols en agriculture. « Il est actuellement produit à partir de résidus du pétrole et d’huiles usagées mais sa fabrication émet entre 3 à 4 tonnes de CO2 par tonne de carbone solide produit. Le consortium d’industriels accompagnant Materia Nova commercialisera donc ce noir de carbone décarboné, mais aussi d’autres formes plus avancées de carbone, accessibles par pyrolyse plasma hybride et sans émission de CO2, comme le graphène », complète Fabrizio Maseri.

Article rédigé par Georges Simmonds pour RT Flash

Noter cet article :

Vous serez certainement intéressé par ces articles :

Une nouvelle technologie transforme la biomasse en ressource énergétique

Des chercheurs japonais de l’Université de Kyushu ont mis au point une nouvelle technologie qui combine un catalyseur et une réaction de flux par micro-ondes pour convertir efficacement les ...

DeepDrive et BMW dévoilent un moteur électrique révolutionnaire

DeepDrive et BMW se sont associés pour développer un nouveau moteur électrique très innovant, pouvant être intégré dans la roue et prêt pour la production en série. Un concept unique de moteur à ...

Le projet hydrolien FloWatt reçoit un soutien de l'Union européenne

FloWatt, la plus grande ferme hydrolienne mise en service en 2027 dans le Raz Blanchard (Manche) pour une énergie 100 % prédictible, compétitive et à très faible impact environnemental, est lauréate ...

Recommander cet article :

- Nombre de consultations : 0

- Publié dans : Energie

- Partager :