Matière

- Matière et Energie

- Matériaux

Le CEA invente une mousse métallique aux innombrables applications

- Tweeter

-

-

1 avis :

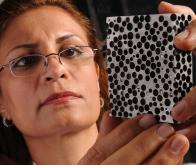

Des chercheurs du CEA-Valduc ont mis au point des mousses Hanetec, composées à 98 % de vide. En japonais, Hane signifie "plume". Hanetec était donc le nom idéal pour le procédé mis au point par Ronan Botrel et Frédéric Durute, deux ingénieurs-chercheurs en matériaux au centre du CEA de Valduc, près de Dijon, et présenté par le CEA au Consumer Electronics Show (CES) qui s’est tenu à Las Vegas, début Janvier. Il permet en effet de créer des pièces métalliques à l’aspect massif mais en réalité constitués à 98 % de vide. « Pour donner une idée, indique Ronan Botrel, nous sommes capables de fabriquer de l’or qui ressemble à de l’or massif mais qui est capable de flotter sur l’eau. C’est un procédé révolutionnaire et unique au monde », s’enthousiasme-t-il.

Le procédé est basé sur une étape d'électrolyse par décharge luminescente de contact. « Nous cristallisons des éclairs en brins métalliques grâce à un plasma électrolytique », résume le spécialiste, en termes plus imagés. « Nous avons utilisé une solution ionique qui contient le métal sous forme de cations. Et à la surface de la cathode, on crée volontairement une poche de gaz, de l’hydrogène, qui enveloppe la cathode, et dans laquelle on va générer des dizaines de milliers d’éclairs par seconde », détaille-t-il. Ces éclairs, de taille nanométrique, se propagent alors de la surface de la cathode vers le liquide. « Au contact du liquide, nous avons découvert un nouveau mécanisme réactif, entre un plasma et une solution ionique, qui conduit à la cristallisation instantanée des arcs électriques », précise Ronan Botrel. Les cations présents dans la solution ionique récupèrent des électrons pour se transformer en atomes stables, et se cristallisent donc sous l’impact de l’éclair.

Au fur et à mesure de la génération des éclairs, la mousse augmente en volume, et le résultat final est une éponge de métal constituée de filaments très fins. « Ce sont des nanofilaments de 100 nanomètres de diamètre, soit mille fois plus fins qu’un cheveu humain. Ils sont également nanoporeux. Quand on les observe au microscope électronique à balayage, on s’aperçoit que la structure est extrêmement petite et remplie de trous », détaille l’ingénieur. Par ailleurs, il est aussi possible de maîtriser la structure des éclairs, et donc la structure des matériaux. Selon Ronan Botrel, « nous sommes capables de faire des brins plus ou moins gros, plus ou moins ramifiés, ce qui nous permet de jouer sur la masse volumique de notre matériau. Par ailleurs, en maîtrisant le mécanisme réactif entre l’éclair et le liquide, nous pouvons maîtriser la composition de notre matériau : cela peut être des métaux purs, mais aussi des alliages totalement nouveaux de 5, 6 voire 8 éléments, dits à haute entropie ».

Outre leur densité très faible, de l’ordre de 0,5 % de la densité du métal initial, ces matériaux ont aussi une surface spécifique très importante : « Un bloc qui pèse 10 grammes aura une surface spécifique de la taille d’un terrain de basket », note le spécialiste. Le potentiel d’applications est vaste : batteries, catalyse, stockage d’hydrogène, médecine ou encore pile à combustible. « Ces matériaux sont ce que tout le monde dans la communauté scientifique cherche à faire : minimiser la quantité de matière tout en maximisant la surface d’échange », avance Ronan Botrel. Il prend pour exemple la pile à combustible : « L’un des freins aujourd’hui est la quantité de platine nécessaire pour les électrodes. Le problème est qu’actuellement, les nanoparticules de platine sont dispersées sur un support carboné qui se corrode au cours de l’utilisation ».

Avec le procédé Hanetec, dans lequel tous les filaments sont interconnectés, plus besoin de disperser le platine sur un quelconque support puisque c’est un matériau auto-supporté. « Il suffirait simplement de mélanger la mousse de platine avec le liant électrolytique pour créer une électrode. Autre avantage : il n’y aurait plus de problème de résistance de contact entre les nanoparticules et les mousses de carbone, puisqu’il n’y aurait qu’un seul et même film », note l’ingénieur. Ce procédé, issu de plus de dix ans de recherches, est désormais breveté aux Etats-Unis, en Europe et en Asie.

Article rédigé par Georges Simmonds pour RT Flash

Noter cet article :

Vous serez certainement intéressé par ces articles :

Une solution efficace, simple et écologique pour éliminer le formaldéhyde

Des chercheurs du Laboratoire de catalyse et spectro-chimie (LCS) de l'université de Caen, en collaboration avec l'Institut des matériaux poreux de Paris (CNRS/ES-PCI Paris/ENS/Université PSL) et ...

La réparation magnétique des plastiques pourrait augmenter leur durée de vie

La sobriété matérielle, qui consiste à limiter la consommation de matériaux, constitue donc un levier majeur pour diminuer l’impact de nos sociétés sur l’environnement. Bien qu’il semble désormais ...

Un nouveau matériau ouvre la voie à la collecte d'énergie sur puce

Des chercheurs allemands, italiens et britanniques ont réalisé une avancée majeure dans le développement de matériaux adaptés à la collecte d'énergie sur puce. En composant un alliage de silicium, ...

Recommander cet article :

- Nombre de consultations : 0

- Publié dans : Matériaux

- Partager :